Barrieresysteme wie Isolatoren oder Restricted Access Barrier Systems (RABS) spielen in der pharmazeutischen Produktion eine elementare Rolle zum Schutz von Mensch und Produkt. In den hermetisch abgeschlossenen Anlagen sind die nur Zehntelmillimeter dicken Handschuhe die kritischste Schnittstelle. Um die Sterilität der Barrieresysteme und damit die Prozesssicherheit zu gewährleisten, ist eine gründliche und regelmäßige Überprüfung der Integrität dieser Handschuheingriffe unverzichtbar. Die neue Fassung der Annex 1 Richtlinien, die im August 2023 in Kraft tritt, enthält neben der Empfehlung des Einsatzes von Barrieresystemen unter anderem auch Anforderungen zur Handschuhprüfung. So stellt sich für viele Anlagenbetreiber die Frage, welche Methode sich am besten für welches System eignet

Unterschiedliche Anforderungen für Isolatoren und RABS

Handschuhe für RABS werden über die Öffnung für den Handschuheingriff gestülpt und für die Reinigung wieder entfernt – ein manueller Vorgang, bei dem besonders darauf zu achten ist, den Handschuh nicht zu beschädigen. Die Reinigung von RABS-Handschuhen erfolgt ebenfalls manuell, sterilisiert werden sie anschließend in einem Autoklaven. Da das Material durch das wiederholte Handling und Sterilisieren stark belastet wird, bestehen RABS-Handschuhe aus äußerst widerstandsfähigem und hitzebeständigem Material wie EPDM-Kautschuk.

Der starke Materialverschleiß erfordert eine besonders gründliche Prüfung von RABS-Handschuhen, um die Integrität des Gesamtsystems zu gewährleisten. Tatsächlich ist die Integrität von RABS-Handschuhen in den letzten Jahren stärker in den Fokus der Betreiber gerückt, die ihre RABS-Handschuhe somit auch verstärkt überprüfen.

Handschuhe für Isolatoren werden in der Regel inline im Rahmen des Linien-Changeovers zwischen zwei Produktionsbatches gereinigt. Hierfür verbleiben die Handschuhe in ihren Eingriffen und der Operator reinigt sie zunächst manuell vor. Anschließend werden die Handschuhe im Zuge der H2O2-Dekontamination des Isolators ebenfalls dekontaminiert. Für Isolator-Handschuhe sind deshalb H2O2-resistente Materialien wie EPDM-Kautschuk oder der kostengünstigere chlorsulfonierte Polyethylen (CSM) unverzichtbar. Da die Handschuhe in der Regel dauerhaft in der Produktionslinie verbleiben, erfolgt auch die Überprüfung inline. Gute ergonomische Eigenschaften und Zugänglichkeit spielen daher eine große Rolle, um die Prüfung so effizient wie möglich durchführen zu können

Syntegon Newsletter

Mit unseren regelmäßigen News-Updates informieren wir Sie über Neuigkeiten zu Technologien und Services, Fallbeispielen, Webinarangeboten und Events.

Druckabfalltest erkennt kleinste Leckagen

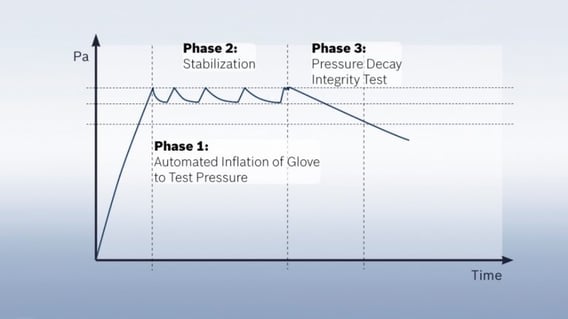

Eine höhere Reproduzierbarkeit der Ergebnisse gewährleistet der von Syntegon Anfang der Zweitausender Jahre entwickelte Druckabfalltest. Er ist die gebräuchlichste physikalische Testmethode und sowohl inline für Isolatoren als auch im Offline-Testverfahren für RABS anwendbar. Erstmalig in einem Handschuhprüfverfahren wird hier vor Beginn des Druckabfalltests jeder Handschuh mehrfach vorgedehnt, um sämtliche Handschuhe unabhängig von ihrer regulären Nutzung und Auslastung unter den gleichen Startbedingungen prüfen zu können. Diese Vorbereitung sorgt für die Reproduzierbarkeit der Testergebnisse. Das Handschuhsystem wird mit einem zuvor festgelegten Prüfdruck beaufschlagt. Hierbei ist die Wahl der angemessenen Parameter entscheidend – jeder Handschuhtypus erhält ein individuell auf ihn abgestimmtes Prüfrezept. Ansonsten bestünde bei zu hohem oder zu niedrigem Druck die Gefahr, dass Schäden in bestimmten Bereichen des Handschuhs nicht entdeckt würden.

Ab einem bestimmten Druckniveau beginnt die wiederholte Druckmessung über einen zuvor definierten Zeitraum. Befinden sich im Handschuh Leckagen und Undichtigkeiten, fällt der Druck ab, da Luft nach außen entweichen kann. Diese Testmethode ist sehr exakt und erkennt auch Leckagen von wenigen Mikrometern. Die Testdauer hierfür beträgt je nach Handschuhdicke und -material lediglich zwischen zehn und zwanzig Minuten. Der Druckabfalltest ist seit seiner Markteinführung vor rund zehn Jahren zur gebräuchlichsten Prüfmethode avanciert. Er eignet sich aufgrund seiner guten Reproduzierbarkeit und Prüfgenauigkeit besonders für eine regelmäßige Handschuhprüfung.

Handschuhprüfung mit RFID

Mit dem kabellosen Handschuhprüfsystem KHD 3000 bietet Syntegon die weltweit erste komplett in die Produktionslinie integrierbare Testmethode gemäß ISO-Vorgaben für RABS und Isolatoren. Die Testparameter lassen sich an die einzelnen Handschuhtypen anpassen. Diese Methode kann bis zu 35 Handschuhe gleichzeitig testen und die Messdaten direkt per WLAN übertragen. Das HMI der Füllmaschine steuert das System und erfasst sämtliche Daten im Batch-Reporting gemeinsam mit allen sonstigen Parametern des Isolators und der Füllmaschine, wodurch kein separater Laptop benötigt wird.

Zusätzlich können Handschuheingriffe und Handschuhe mit RFID-Chips ausgestattet werden. Diese Tracking-Methode stellt die Prüfung ausnahmslos aller Handschuhe und Eingriffe sicher und erhöht so die Prozesssicherheit des Prüfvorgangs –gerade bei Linien mit mehreren Handschuheingriffen. Denn je mehr Handschuheingriffe eine Anlage aufweist, desto höher ist auch das Risiko hinsichtlich Prozesssicherheit und desto mehr Bedeutung kommt der Risikobewertung und den SOPs der Betreiber zu. Mit seinen flexiblen Lösungen sowohl für Neumaschinen als auch zur Nachrüstung stellt Syntegon sicher, dass Anlagenbetreiber regulatorische Vorgaben erfüllen und die Überprüfungen ihrer Anlagen mit besten Ergebnissen abschließen.